A Extrusão de plástico é um dos processos mais utilizados para transformar materiais plásticos em produtos com formatos contínuos. Apesar de comum, nem todos conhecem como ele funciona.

Neste conteúdo, você vai entender de forma clara e objetiva cada etapa desse processo. Também vai descobrir quais equipamentos e materiais são mais utilizados na indústria.

Além disso, mostramos as diferenças entre a extrusão e outros métodos de transformação, como termoformagem, calandragem e moldagem por injeção. Tudo de forma simples e direta. Ao longo da leitura, você verá onde o processo se aplica, quais segmentos o utilizam e por que ele se mantém tão presente no mercado.

Com essas informações, você poderá entender melhor as possibilidades da transformação plástica e como esse método contribui para diferentes setores. Portanto, continue a leitura e aprofunde seu conhecimento com explicações práticas e acessíveis.

O que é extrusão de plástico e para que serve

A extrusão de plástico transforma materiais termoplásticos em perfis contínuos, como tubos, chapas, mangueiras e películas. Esse processo permite a produção em larga escala com alta precisão dimensional.

A técnica utiliza calor e pressão para amolecer o material plástico e moldá-lo em formatos definidos. Após a conformação, o produto resfria e mantém sua forma final. A indústria aplica esse método em diferentes segmentos por conta da repetitividade e agilidade que ele oferece.

Empresas que produzem peças para construção civil, automóveis, embalagens e mobiliário utilizam extrusoras para atender à demanda de produtos com geometrias lineares. Além disso, o processo também oferece variações de acabamento, espessura e resistência, conforme a escolha do polímero e o controle da operação.

Cada detalhe do processo influencia diretamente a qualidade do produto final. Por isso, os operadores monitoram constantemente temperatura, pressão e velocidade da extrusora. Assim, um pequeno ajuste pode mudar o resultado final e impactar no desempenho do item.

Mesmo com tecnologias variadas no mercado, muitas indústrias escolhem a extrusão por seu custo competitivo e eficiência em linhas contínuas de produção. Sendo assim, essa escolha depende do tipo de aplicação, da matéria-prima e do formato desejado.

Etapas do processo de extrusão de plástico

O processo inicia com a introdução dos grânulos plásticos no funil da extrusora. A gravidade direciona esse material até o interior do cilindro aquecido.

Dentro do cilindro, um parafuso rotativo transporta e comprime os grânulos. O atrito mecânico e o calor das resistências elétricas fundem o material durante esse deslocamento.

A massa plástica fundida passa por um molde chamado “ferramenta de extrusão”, que define o formato final do produto. Esse molde possui a geometria exata do perfil desejado, como tubos, lâminas ou fios.

Após a conformação, o plástico ainda quente segue para um sistema de resfriamento, geralmente com água. Esse processo garante estabilidade dimensional e evita deformações.

Em seguida, o produto passa por uma calibragem, que assegura medidas precisas. Por fim, um sistema de corte separa os perfis no comprimento definido para cada aplicação.

Além disso, a extrusão de plástico exige controle constante de temperatura, pressão e rotação do parafuso. Qualquer variação nesses parâmetros pode comprometer a qualidade do item produzido.

Sendo assim, a combinação entre o tipo de termoplástico, o design do molde e o controle do processo permite criar produtos padronizados, com bom desempenho e baixo índice de refugo.

Tipos de extrusoras e suas aplicações

As extrusoras transformam materiais plásticos em perfis contínuos com diferentes formatos. Cada tipo de extrusora atende a necessidades específicas de produção. Portanto, a escolha depende do material processado e das exigências do produto final.

Extrusora de parafuso simples

Essa extrusora possui um único parafuso que gira dentro de um cilindro aquecido. Ela realiza três funções principais: transporte, fusão e pressurização do material.

A indústria utiliza esse modelo em processos contínuos com baixa complexidade. O equipamento oferece operação estável e menor custo de manutenção. Ele se adapta bem a materiais como polietileno e polipropileno.

Além disso, extrusoras de parafuso simples são comuns em linhas de produção de filmes, tubos e perfis rígidos com geometrias simples.

Extrusora de duplo parafuso

Esse modelo contém dois parafusos paralelos, que podem girar no mesmo ou em sentidos opostos. O sistema garante mistura mais eficiente e maior homogeneidade do material fundido.

Além disso, a extrusora de duplo parafuso trabalha melhor com materiais que exigem aditivos ou reforços. Ela permite controle mais preciso da temperatura e da viscosidade.

O setor automotivo, por exemplo, utiliza esse tipo de extrusora na fabricação de componentes com propriedades específicas.

Principais materiais utilizados na extrusão de plástico

A extrusão de plástico permite o uso de diversos termoplásticos, escolhidos conforme a aplicação, resistência mecânica e flexibilidade desejada. Cada material reage de forma diferente ao calor e à pressão, exigindo parâmetros específicos no processo.

Polipropileno

O polipropileno possui boa resistência química e térmica. Ele atende aplicações como embalagens, utensílios domésticos e componentes automotivos. Sua leveza favorece o transporte e reduz o custo logístico.

Polietileno

Esse material apresenta alta flexibilidade e resistência ao impacto. O setor de saneamento básico e irrigação usa o polietileno em tubos e conexões. Ele também aparece em filmes plásticos e sacolas.

Poliestireno

Com aparência rígida e transparente, o poliestireno é utilizado em bandejas, potes e outros itens descartáveis. A extrusão desse plástico exige controle de temperatura para evitar fragilidade no produto final.

Policloreto de vinila

O policloreto de vinila, conhecido como PVC, possui grande versatilidade. Ele aparece em perfis de portas e janelas, cabos elétricos e tubos. Sua composição pode ser rígida ou flexível, de acordo com a formulação.

Diferenças entre extrusão e outros processos de transformação

A indústria plástica utiliza diversos métodos de conformação. Cada processo atende a uma necessidade específica, com vantagens e limitações próprias. A seguir, veja como a extrusão de plástico se diferencia de outros métodos comuns.

Calandragem

A calandragem utiliza cilindros aquecidos para achatar o material plástico em folhas. O processo permite controlar a espessura e criar superfícies lisas. Ele se aplica, principalmente, na produção de filmes, lonas e revestimentos.

Termoformagem

Na termoformagem, o plástico aquecido se molda sobre um molde por sucção ou pressão. Esse método é usado em bandejas, tampas e embalagens descartáveis. Diferente da extrusão, ele não gera perfis contínuos, mas peças moldadas individualmente.

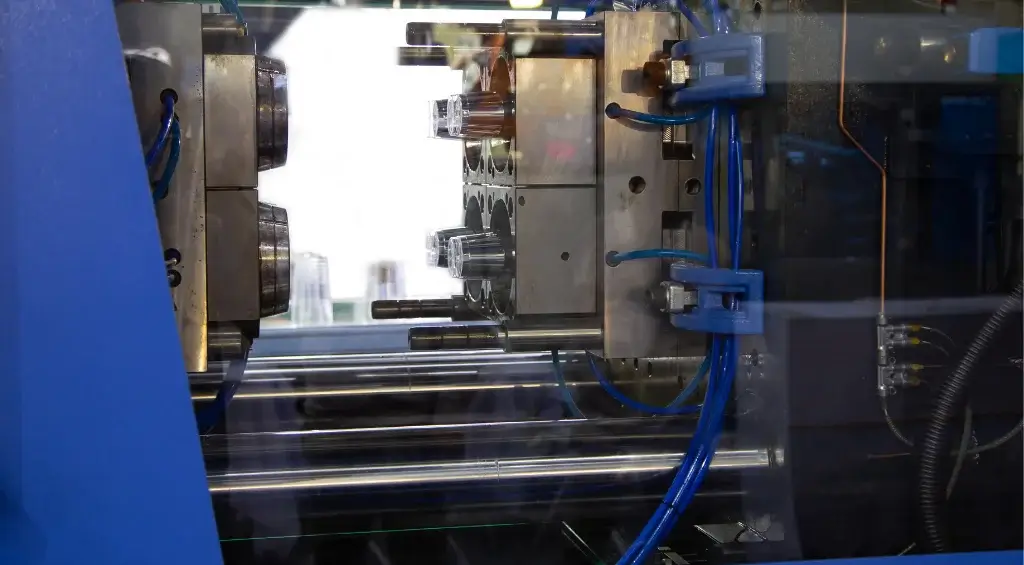

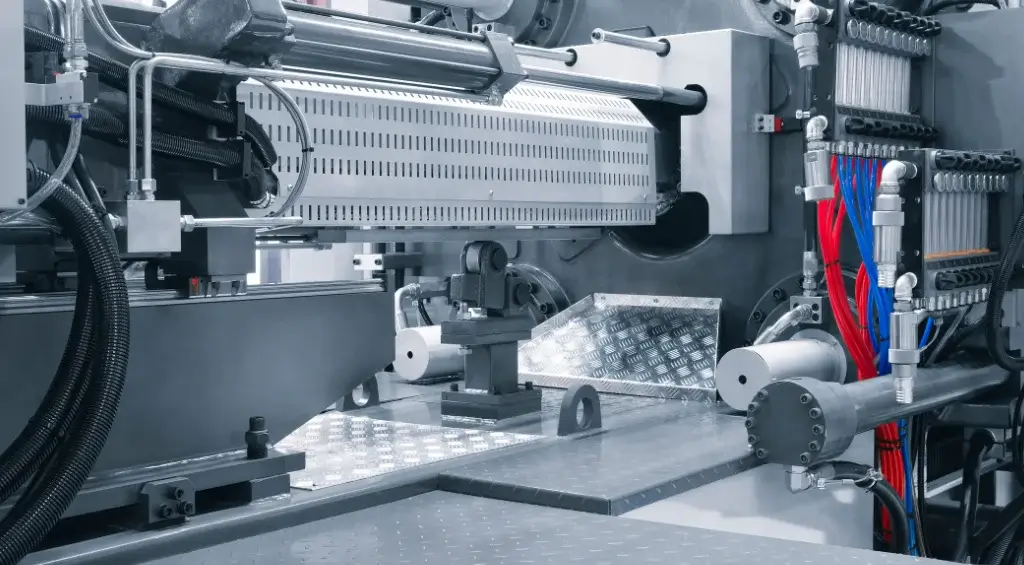

Moldagem por injeção

A moldagem por injeção injeta o plástico fundido diretamente em um molde fechado. O processo produz peças com detalhes complexos e alta precisão, como componentes eletrônicos e peças automotivas. Ao contrário da extrusão, que forma produtos contínuos, essa técnica gera peças separadas.

Onde a extrusão de plástico é aplicada na indústria

A extrusão de plástico atende diferentes segmentos industriais. Sua capacidade de produzir perfis contínuos com precisão e rapidez atrai empresas que buscam padronização e alto volume.

Na construção civil, o processo fabrica tubos, perfis para esquadrias, calhas e revestimentos. A resistência dos materiais extrusados contribui para aplicações internas e externas.

O setor automotivo utiliza extrusão para produzir acabamentos, dutos e peças técnicas. A flexibilidade no design permite ajustar medidas e formatos com rapidez, sem alterar o desempenho.

A indústria de embalagens depende da extrusão para criar filmes plásticos, sacos e bobinas. Essa aplicação exige controle rigoroso de espessura e transparência.

Em eletrodomésticos e móveis, o processo ajuda na criação de componentes como rodapés, perfis decorativos e partes internas. A extrusora oferece boa repetição dimensional, o que facilita a montagem em série.

Empresas de cabos e fios também recorrem à extrusão. O revestimento plástico isola e protege os condutores elétricos, atendendo às normas técnicas.

A versatilidade do processo amplia suas possibilidades. Portanto, com o material certo e os parâmetros ajustados, a indústria molda soluções sob medida para cada uso.

Por que conhecer a extrusão de plástico é importante na transformação de materiais

Entender como funciona a extrusão de plástico ajuda a identificar as melhores soluções para diferentes tipos de projetos industriais. O processo se destaca pela versatilidade, produtividade e precisão na fabricação de perfis contínuos.

Ao longo do texto, você viu como ele acontece, quais equipamentos são utilizados, os materiais mais comuns e as diferenças em relação a outros métodos de transformação.

Além disso, esse conhecimento permite tomar decisões mais acertadas na escolha de processos, entender melhor as aplicações na indústria e avaliar oportunidades de uso conforme a demanda do produto.

Se você gostou deste conteúdo, continue acessando o blog da El Formatto para conhecer mais sobre transformação de materiais plásticos. Publicamos conteúdos objetivos e úteis para quem atua na área ou deseja entender mais sobre esse universo.

Caso precise de soluções com produtos rotomoldados, entre em contato conosco. Nossa equipe está pronta para atender e ajudar você a encontrar o que precisa com agilidade e qualidade.